自動車の開発とスパコン

日本のものづくりの代表ともいえる自動車産業。自動車には走行性能だけでなく、安全性、快適性、デザイン性など、さまざまな性能が求められるため、開発には数多くの性能評価のステップが必要です。スパコンの発達に伴い、その性能評価が少しずつ実験からシミュレーションへと置き換えられてきました。

自動車の開発にスパコンはどのように使われてきたのでしょうか。「京」で何が可能になり、ポスト「京」では今後、何がもたらされるのでしょうか。

関連する課題:重点課題(8)近未来型ものづくりを先導する革新的設計・製造プロセスの開発

空力シミュレーションとは?

自動車の開発において空力解析は大きなカギを握っています。走行する自動車は空気から力を受け、それが性能に大きく影響するからです。空力とは空気力学のことで、あるデザインの自動車をつくったとき、その自動車がどのような空気力を受けるかを解析するのが空力解析です。 例えば、空気が自動車の進行を妨げる「抵抗力」が小さければ燃費はよくなり、車体を持ち上げようとする「揚力」が小さければ走行安定性がよくなります。しかし、燃費をよくするために抵抗力を抑えようとすると、揚力が増加して走行安定性が悪くなることがしばしば起こります。このように、空気力が自動車の走行性能に与える影響は複雑なため、デザインを少しずつ変えながら空力解析を行って、デザイン性を損なわずに空力性能をよくする必要があります。

このため、空気力を測ることは重要で、測定には古くから風洞が使われてきました。すでに1940年代にはドイツで自動車用風洞が建設されたそうです。風洞では、巨大な送風機で自動車のクレイモデル(粘土でつくった模型)やプロトタイプ車(試作車)に風をあて、自動車の表面や周囲に設けたセンサーで圧力や空気の流れ方を測ります。風洞では、さまざまな条件下で精密な測定を行えますが、建設費も運転費も高額です。さらには理想的な条件で実験を行うので、実際の走行状態とは異なるという問題もあります。

一方、プロトタイプ車をテストコースで走らせる実走テストも行われます。この方法はいちばん現実に近いのですが、開発の最終段階でしか実施することができず、かつ精度の高い空気力の測定は難しく、大きな誤差が伴います。いずれにしても、プロトタイプ車の段階で得られたデータをもとにデザインを大きく手直しすることは、設計の最終段階では困難です。

昔の空力開発プロセス

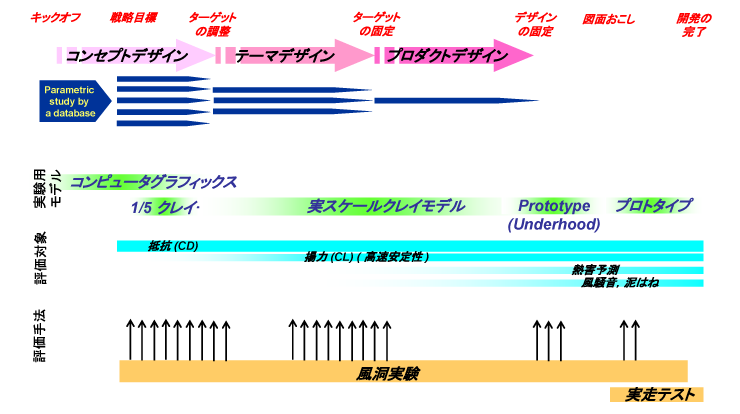

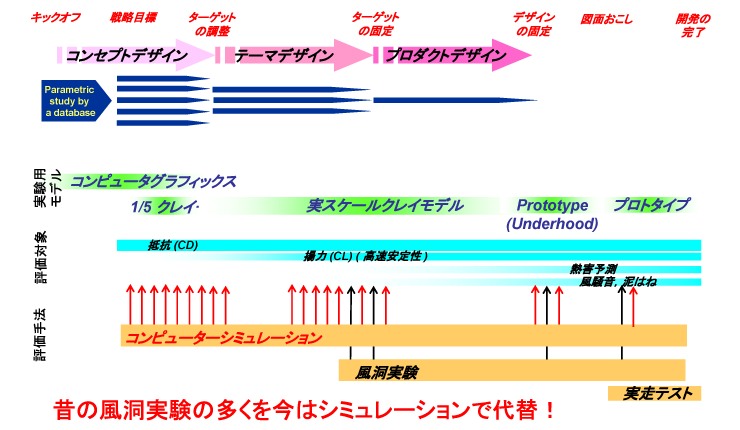

空力シミュレーションが実用化されていない時代は、実車の数分の1のサイズのクレイモデル、実スケールのクレイモデル、プロトタイプ車をつくり、多数回の風洞実験と実走テストを行って、デザイナーが提案した複数の形状に対して、よりよい性能をもつデザインを選定し、形状修正を行っていた。

そこで、コンピュータの中に自動車のモデルを置き、周囲の空気の運動方程式を解くことで、空気の流れのようすを知る「空力シミュレーション」が研究されるようになりました。空力シミュレーションなら、大がかりな設備も、クレイモデルやプロトタイプ車の作製も必要なく、安い費用で何回もテストすることができると期待されるからです。

空力シミュレーションは流体シミュレーションの一種なので、基本的なやり方は気象予測のためのシミュレーションと同じです。車体の周囲の空間を細かい格子で区切り、一つひとつのセル(要素格子)を出入りする空気の質量、運動量、エネルギーに関する式を立てて解きます。セルの数に比例する未知数を含む連立方程式を解くことになるので、格子を細かくしようとすれば、計算性能の高いコンピュータが必要になります。このため、空力シミュレーションは、スパコンの発達に伴って進歩してきました。

テスト計算の時代から実用化の夢を見る時代へ

1982年に、ドイツのフォルクスワーゲン社で空力解析に関する国際会議が開かれ、そこで空力シミュレーションのセッションが行われました。この会議は、おそらく自動車空力シミュレーションの初めての国際会議で、黎明期のさまざまな試みが紹介されました。このころのセルの数は数千から数万でした。

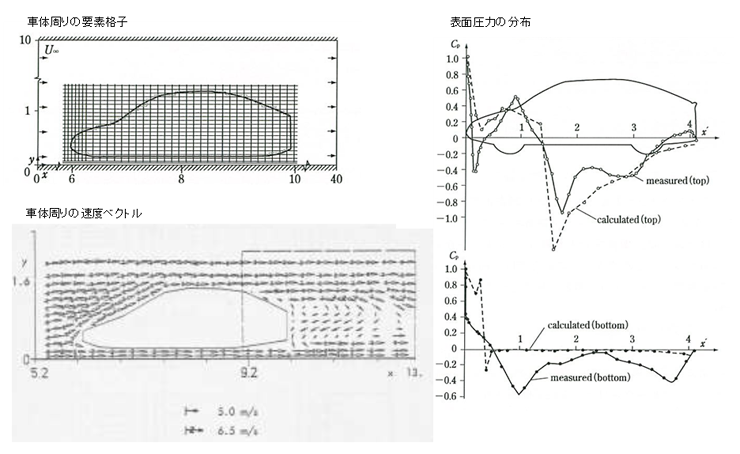

例えば、車体の形状を2次元の直交格子(約3000セル)や3次元の直交格子(約2万セル)で階段状に再現し、車体表面の圧力や車体周りの空気の流れの速度ベクトルを計算した研究が報告されました。この計算に使われたのは、当時市販されていたスパコンUNIVAC1100/61(1979年発売)でしたが、解像度は30cm程度で、自動車の複雑な形状は再現できず、シミュレーションの結果と実測値もあまり一致しませんでした。

黎明期の空力シミュレーションの例(A. O. Demuren, et. al.:Vehicle Aerodynamics, International Symposium organized by Volkswagenwerk AG (1982) より )

ドイツのカールスルーエ工科大学のグループが、自動車の車体中央断面形状を2次元の直交格子(75×39で約3000セル)で表し、車体周りの速度ベクトルや、車体表面の圧力分布を計算したもの。圧力分布の実線は実測値、破線は計算値。

1980年代後半になると、ベクトル型スパコンが日米で次々に上市されました。ベクトル型スパコンは、複数組のデータを1つの命令で処理できるベクトルプロセッサを擁するもので、高価でしたが、当時としては計算性能が非常に高く、しかも流体計算に適していました。このため、90年代に入ると、日本の自動車メーカーはこぞって導入しました。その背景には、ヨーロッパのメーカーが職人気質で時間をかけて高級車をつくるのに対抗して、日本のメーカーは大衆車を速く、安くつくるという戦略をとっていたことがあります。空力シミュレーションを採り入れることで、自動車の開発スピードを高めようという機運が日本の自動車業界全体にあったのです。

日本のメーカー各社はソフトウェアも独自に開発し、さまざまなやり方で空力シミュレーションを試みました。このころのシミュレーションの解像度は数cm程度で、つるっとした形状のモデルの計算しかできませんでしたが、試行錯誤の中で、どういうシミュレーションをすれば設計に使えるのかという方向性を見いだすことができました。日本の電機メーカーが優れたベクトル型スパコンを発売していたこともあり、このころ、日本は自動車空力シミュレーションの研究を世界的にリードする立場にありました。

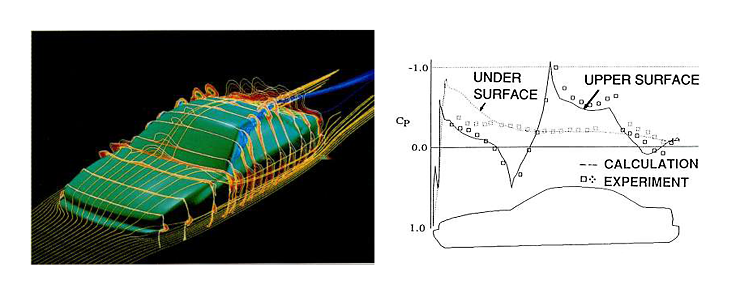

1990年代の空力シミュレーションの例(R. Himeno, et al.: Numerical Analysis of the Airflow around Automobiles Using Multi-block Structured Grids, SAE Technical Paper Series, 90319(1990)より。Reprinted with permission Copyright © 1990 SAE International. Further distribution of this material is not permitted without prior permission from SAE)

当時、日産自動車株式会社でソフトウェアを開発していた姫野龍太郎(2017年4月現在、理化学研究所情報基盤センターセンター長)が行ったシミュレーション。セルの数は約50万(112×73×56)で、車体表面の圧力分布と車体周りの空気の渦を予測している。スパコンはFujitsu VP200(500メガフロップス)、Cray X-MP(400メガフロップス)、Hitachi S820/80(375メガフロップス)を用いた。

実用化の時代

2000年代に入ると、並列型スパコンが登場し、スパコンの計算性能はいっそう高くなりました。用いることができるメモリーも飛躍的に増え、より多くの格子数で計算することが可能になりました。この結果、実車の複雑な形状をより詳細に再現することが可能となり、自動車メーカーは風洞実験の一部を代替するものとして、空力シミュレーションを自動車の開発ステップに組み込み始めました。

この時代になると、自動車メーカーは自社ではソフトウェアを開発しなくなり、ソフトウェアの開発・販売・サポートを専業とする会社(ソフトウェアベンダー)が台頭してきました。ベンダーによる市販ソフトが進歩したことも、空力シミュレーションの実用化を後押ししました。これらのソフトウェアの多くは、車体の複雑な形状を再現するために、直交格子ではなく、空間を不規則な四面体に分ける「非構造格子」を採用しました。

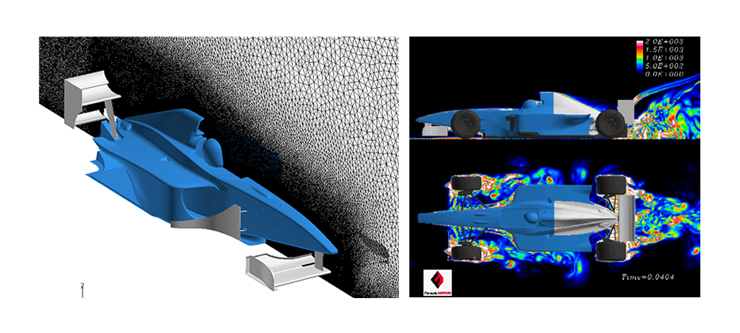

一方、2005年には、地球シミュレータ(初代、40テラフロップス、2002年~2004年計算速度世界一)を用いた空力シミュレーションも行われました。ソフトウェアは、日本で開発されたFrontFlow/redを地球シミュレータに合わせて最適化したものを用い、フォーミュラカーを解析対象としました。空間を約1億2000万の四面体セルに分けてシミュレーションを行った結果、風洞実験との誤差が数%という高い精度で空気力が得られ、また、車体周りの空気の流れを詳しく再現できました。それまで、空気の流れが時間で変動する場合の高精度なシミュレーションは不可能でしたが、地球シミュレータではじめて実現されました。

地球シミュレータによるフォーミュラカーの空力シミュレーション(M. Tsubokura, et al.: Large Eddy Simulation of Unsteady Flow Around a Formula Car on Earth Simulator, SAE Technical Paper Series, 2007-01-0106より。神戸大学坪倉誠教授許諾)

左は、車体周りの四面体セルへの分け方を示す。車体の近くのセルは小さく、離れたところは大きい。右は時間平均ではなく、ある瞬間で再現された車体周りの空気の流れ。

地球シミュレータは、日本が国家プロジェクトとして開発した、この時代の最先端のスパコン(フラッグシップ機)でした。ものづくりの現場に、フラッグシップ機並みの性能をもつスパコンが導入されるのは、フラッグシップ機の登場から10年ぐらい後になるといわれています。実際、2010年ごろには、自動車メーカー各社が10テラフロップス級のスパコンを導入し、数百万から数千万セルの非構造格子(解像度1mm程度)での空力シミュレーションを行うようになりました。日本の自動車メーカーは、新車の開発を4年程度、モデルチェンジは1年半程度で行っていますが、そんなに短い期間で開発できるのは、このようなシミュレーションを用いて、風洞実験の数を減らしているからなのです。

2010年代の空力開発プロセス

かつての風洞実験の多くが空力シミュレーションで代替されるようになった。

「京」が実現した次世代空力シミュレーション

2011年に運用が開始された「京」にも、地球シミュレータと同様、時代の最先端の空力シミュレーションの実現が求められてきました。並列型スパコンの計算性能は10年で1000倍という驚異的なペースで向上しています。10年前のフラッグシップ機と同等のスパコンを保有している自動車メーカーから見れば、「京」は自社のスパコンの1000倍の計算性能をもっていることになります。そして、10年後には、「京」と同等のスパコンを各社が保有する時代がやってくると予想されます。

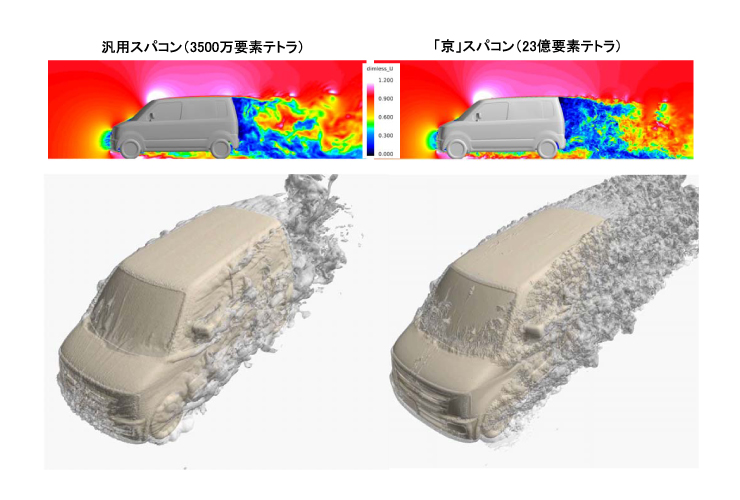

その時代を見据えて、「京」での空力シミュレーションは、自動車メーカーや大学がコンソーシアムを組んで行いました。その内容は、大きく2つに分けることができます。1つは、セル数を増やすことによる高精度化です。自動車メーカーのスパコンではセルが数千万でのシミュレーションしかできませんが、「京」では数十億個に増やし、風洞実験との誤差をいかに少なくできるか、車体周りにできる渦をどれだけ再現できるかに挑みました。結果はとてもよく、数十億のセルを用いれば、風洞実験を精度よく再現できることが確かめられました。このようなシミュレーションは、やがて、自動車メーカーの開発現場で使われるようになると期待されています。

大規模な空力シミュレーションによる高精度予測(画像提供:神戸大学坪倉誠教授)

自動車メーカーのスパコン利用を想定した3500万セルでのシミュレーション(解像度2mm)と、「京」による23億セルでのシミュレーション(解像度0.5mm)。「京」では、車体周りの細かい渦がよく再現されている。また、風洞での計測値に対して2%以下の誤差で抵抗力を予測することができた。3500万セルでは誤差は数%であった。ソフトウェアは、FrontFlow/redを「京」に合わせて最適化したものを用いた。

もう1つは、自動車が実際に走行する環境を再現したリアルワールドのシミュレーションです。風洞実験では、車体にあたる風は一定で、時間による変化はありません。横風が吹くこともありません。しかし、実際の走行ではこうしたことが頻繁に起こり、その場合も自動車は一定の性能を保つ必要があります。そのために、プロトタイプ車の走行テストが行われるのですが、プロトタイプ車の作製には莫大な費用がかかる上に、前述の通り測定精度は悪く、得られたデータのフィードバックが難しいという問題があります。

そこで、「京」では、プロトタイプ車を作製するよりずっと前に、走行実験をシミュレーションで行うことをめざしたのです。具体的には、高速蛇行運転や、横風に反応してドライバーがハンドルを切ったときのシミュレーションを行い、走行安定性や安全性を評価できることを確かめました。このようなシミュレーションが実用化されれば、自動車の開発は、より速く、より安く行えるようになることでしょう。

ポスト「京」でめざすのは、よりリアルなシミュレーション

「京」によるリアルワールドのシミュレーションは、自動車メーカーから高い評価を受けましたが、1つのシミュレーションを行うのに計算だけで1週間程度かかりました。自動車の実設計に使うには、もっと計算スピードを上げ、さまざまな条件でシミュレーションを行えるようにしなければなりません。そこで、ポスト「京」では、実験に匹敵する速度で解析が可能なリアルタイムシミュレーション技術の確立をめざしています。

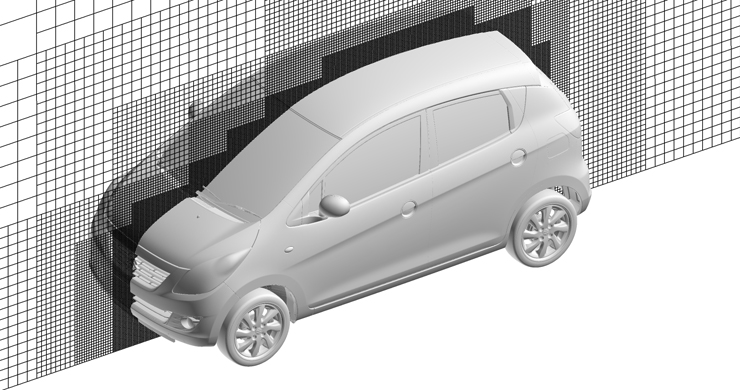

そのための切り札は、CUBEという新たなソフトウェアの開発です。これまで使われてきた主要なソフトウェアは、どれも非構造格子を用いるものでした。非構造格子は、車体の細かい形状を再現するのに適していますが、計算そのものに加えて、格子をつくるのにとても時間がかかります(数十億セルで数週間)。これに対し、CUBEは階層直交格子を用いることで、格子の作成にかかる時間を短縮します。ポスト「京」の計算能力なら、数十~数百億セルの計算でも、1時間程度で格子生成が可能で、「京」の数十倍の速さで計算できるため、風洞実験に匹敵する精度のシミュレーションが、格子作成も含めて一晩で可能になります。また、ポスト「京」をすべて使うと、このような計算を数千ケース並行して一度に行うこともできます。

階層直交格子

車体の近くは格子を細かく切り、周囲は粗く切ることで、車体の形状を詳しく再現する一方、計算量があまり増えないようにすることができる。

また、非構造格子の場合、シミュレーションで自動車を走らせようとすると、自動車の動きにつれて格子をつくりかえる必要があり、手間がかかるだけでなく計算がうまくいかないこともあります。これに対し、直交格子では、格子の中を自動車が動いていくことになるので、計算はぐっと簡単になります。このような特徴から、CUBEはリアルワールドシミュレーションに威力を発揮すると期待されています。

さらに、ポスト「京」では、空力シミュレーションとそれ以外のシミュレーションを同時に行うこともめざしています。自動車の開発では、空力解析以外にも、ドアやボンネットなどの金属板の曲がり方(剛性強度)、騒音や振動など、さまざまなシミュレーションが行われます。しかし、それぞれ異なるソフトウェアが使われるため、これらを合わせて計算する「連成」には多大な労力が必要でした。直交格子を使うCUBEでは、同じ直交格子で剛性強度や騒音・振動も表現できるので、同時に計算することが可能になります。

スパコンが進歩しても、それに合わせたソフトウェアを使わなければ、スパコンの性能を十分に引き出すことができません。ポスト「京」の運用に向けて、自動車づくりのためのシミュレーションソフトは着々と進歩しています。